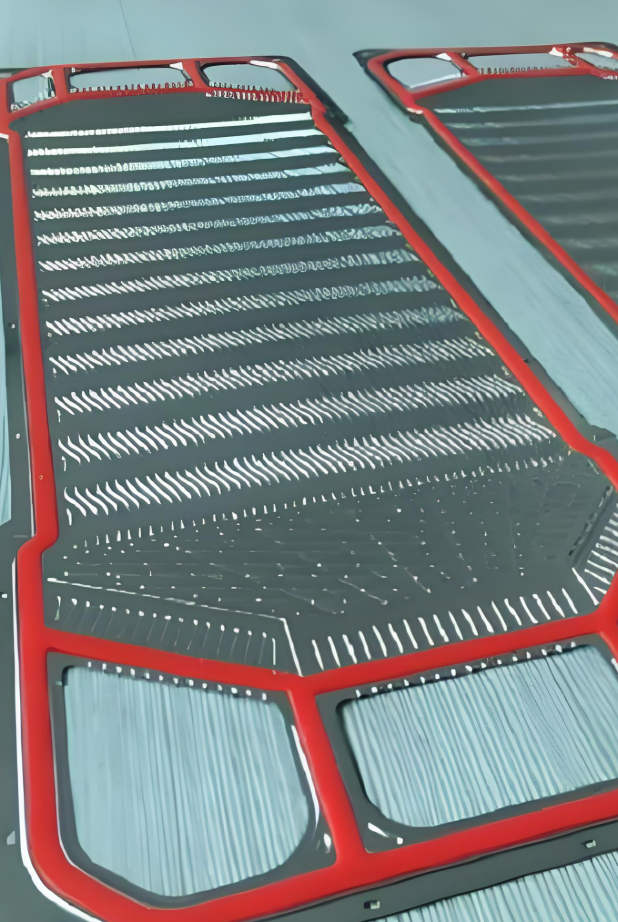

在燃料电池双极板领域的复杂测试任务中,为客户设计并制造了一种新系统,能够连续测试双极板的三条电路。双极板是氢燃料电池的核心。数百甚至数千个双极板堆叠在一起,形成所谓的燃料电池堆,安装在车辆中。每个双极板包含三个通道:两个用于工艺气体(氢气和氧气),一个用于冷却液回路。这三个通道必须在外部以及彼此之间具有可靠的密封。

双极板模块化泄漏检测器

采用模块化方法设计了一种新型氦气泄漏检测器,用于双极板。一个典型的系统至少包括一个主模块,该模块还包含控制柜和操作组件。然而,该系统可以根据需要进行扩展,也可以配备机器人辅助的全自动装载。在正常情况下,两个双极板被插入实际的测试腔室。

一旦两个双极板进入系统,一个模具就会围绕两个板闭合。这个工具本身形成一个用于外部泄漏测试的真空腔室。同时,其密封和阀门允许板上的相关通道依次成为测试真空腔室。由于成本考虑和需要保持低氦气背景水平,这里不使用纯氦气:系统本身产生含有10%氦气的测试气体混合物。然而,为了能够使用这种稀释的测试气体进行测试,系统的灵敏度必须比使用纯氦气进行测试时高10倍。目前,在使用I型泄漏检测器测试双极板的密封性时,系统可以在10%氦气浓度下测量最小极限泄漏率,即1×10^-5mbar·l/s的氦气泄漏率。

在开发新型双极板测试系统的过程中,氦气背景最初被证明是一个挑战。在排气过程中,氦气背景并没有持续下降和稳定,而是显示出令人惊讶的峰值。工厂工程师发现实验室和模具中的死空间是氦气的来源。为了消除这些氦气来源,采取了结构性措施,包括设计新的导向装置、改进阀门技术和安装更大的涡轮分子泵。这也是能够控制氦气背景并显著缩短排气时间的原因之一。

得益于新技术,循环时间已缩短至12秒,整个测试周期,包括系统进料、三次排气和三测试程序,现在只需48秒。这意味着系统可以在每个工作站每24秒测试一个双极板。由于每个主模块都可以通过辅助模块进行扩展,因此吞吐量翻倍。这将有效循环时间缩短至12秒,相当于每小时300个双极板。

Global

Global